قطعات اصلی دستگاه ریختگری القایی دندانپزشکی

دستگاه ریختگری القایی ، در دندانپزشکی از چندین قطعه اصلی تشکیل می شود که هر کدام نقش مهمی در عملکرد صحیح و کارآمد دستگاه ایفا می کنند.

کوره القایی (Induction Furnace)

این قسمت اصلی ترین بخش دستگاه است که وظیفه ذوب فلزات را بر عهده دارد. کوره با استفاده از میدان مغناطیسی متغیر، فلزات را به سرعت و به صورت یکنواخت ذوب می کند، که معمولاً از مواد مقاوم در برابر حرارت و خوردگی ساخته می شود و دارای قابلیت تنظیم دقیق دما است.

کویل القایی (Induction Coil)

ایجاد میدان مغناطیسی متغیر وظیفه اصلی کویل القایی (معمولا از جنس مس یا سایر مواد رسانا می باشد) است که باعث گرم شدن و ذوب فلزات می گردد

طراحی بهینه برای انتقال حداکثری انرژی به فلزات، مقاومت بالا در برابر حرارت و جریان الکتریکی از خصوصیات منحصر این قطعه می باشد.

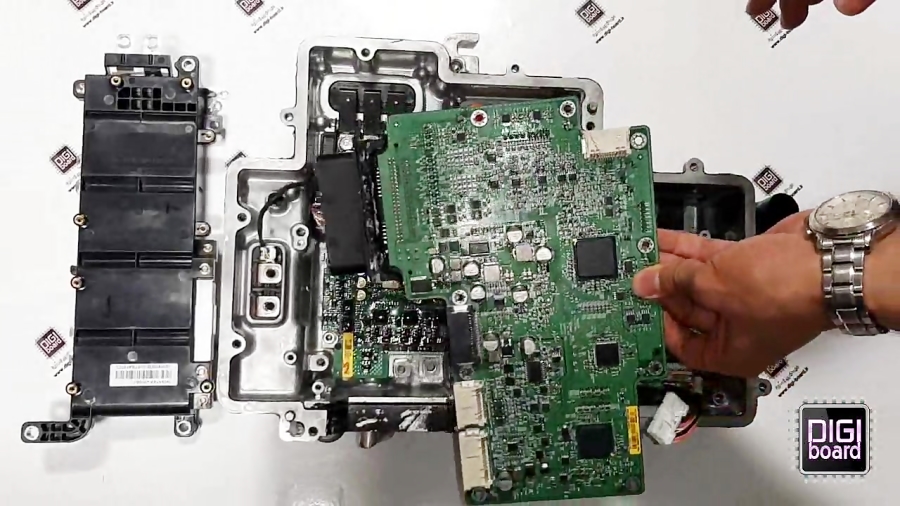

منبع تغذیه فرکانس بالا (High-Frequency Power Supply)

وظیفه اصلی منبع تغذیه ، تولید جریان الکتریکی با فرکانس بالا که به کویل القایی منتقل می شود.

ویژگی ها: قابلیت تنظیم فرکانس و توان خروجی، پایداری بالا و حفاظت در برابر اضافه بار.

بوته ذوب (Crucible)

نگهداری فلزات در حالت مذاب و تحمل دمای بالا بدون واکنش شیمیایی با فلز نقش اساسی بوته ذوب می باشد، که معمولاً از مواد مقاوم در برابر حرارت مانند گرافیت یا سرامیک ساخته می شود.

سیستم خنک کننده (Cooling System)

نقش: خنک کردن کویل القایی و سایر قسمت های دستگاه که در معرض حرارت بالا قرار دارند.

ویژگی ها: استفاده از آب یا هوای سرد برای کاهش دما، جلوگیری از آسیب به قطعات و افزایش عمر مفید دستگاه.

قالب (Mold)

شکل دهی به فلز مذاب و ایجاد ترمیم دندانی دقیق و با کیفیت وظیفه این قطعه می باشد ،که معمولاً از مواد سرامیکی یا فلزی با دقت بالا ساخته میشود تا شکل نهایی قطعه دندانی را ایجاد کند.

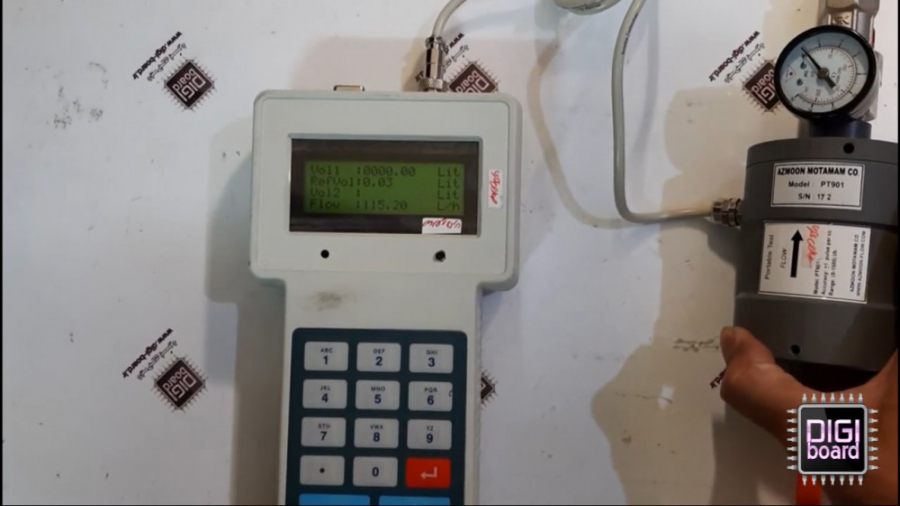

سیستم کنترل (Control System)

نقش: مدیریت و نظارت بر عملکرد کلی دستگاه، شامل تنظیمات دما، زمان ذوب و سایر پارامترهای عملیاتی.

ویژگی ها: معمولاً شامل پنل های دیجیتال، نمایشگر ها و نرم افزار های کنترل و نظارت است.

اهرم ریختن (Pouring Mechanism)

نقش: انتقال فلز مذاب از بوته به قالب با دقت بالا.

ویژگی ها: طراحی مقاوم و دقیق برای جلوگیری از ریزش و هدر رفتن فلز مذاب.

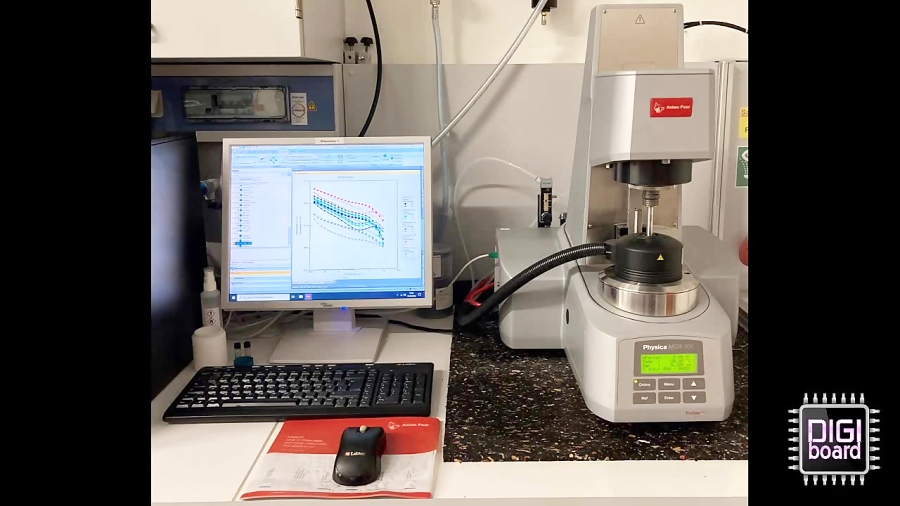

سنسورهای دما (Temperature Sensors)

اندازه گیری و کنترل دقیق دمای فلزات در طول فرآیند ذوب و ریختن بر عهده این سنسور ها می باشد. دقت بالا، پاسخ سریع و قابلیت کار در دماهای بسیار بالا از ویژگی های این حسگر ها است.

محفظه عایق (Insulation Chamber)

از اتلاف حرارت و حفظ دمای بالا در داخل کوره جلوگیری می کند که معمولا از جنس مواد عایق حرارتی با کارایی بالا می باشد.

سیستم تخلیه گاز (Gas Exhaust System)

نقش: تخلیه گازها و دودهای ناشی از فرآیند ذوب و ریختن فلزات.

ویژگی ها: طراحی بهینه برای جلوگیری از تجمع گازهای مضر و حفظ ایمنی محیط کار.

پدال یا کنترل دستی (Manual or Pedal Controls)

کنترل دستی برخی از عملکردهای دستگاه توسط اپراتور وظیفه پدال می باشد.

دسترسی آسان برای استفاده راحت و دقیق از وپژگی های پدال است